鍛造品

-

e-Axle部品(BEV)

-

エンジン部品

-

トランスミッション部品

-

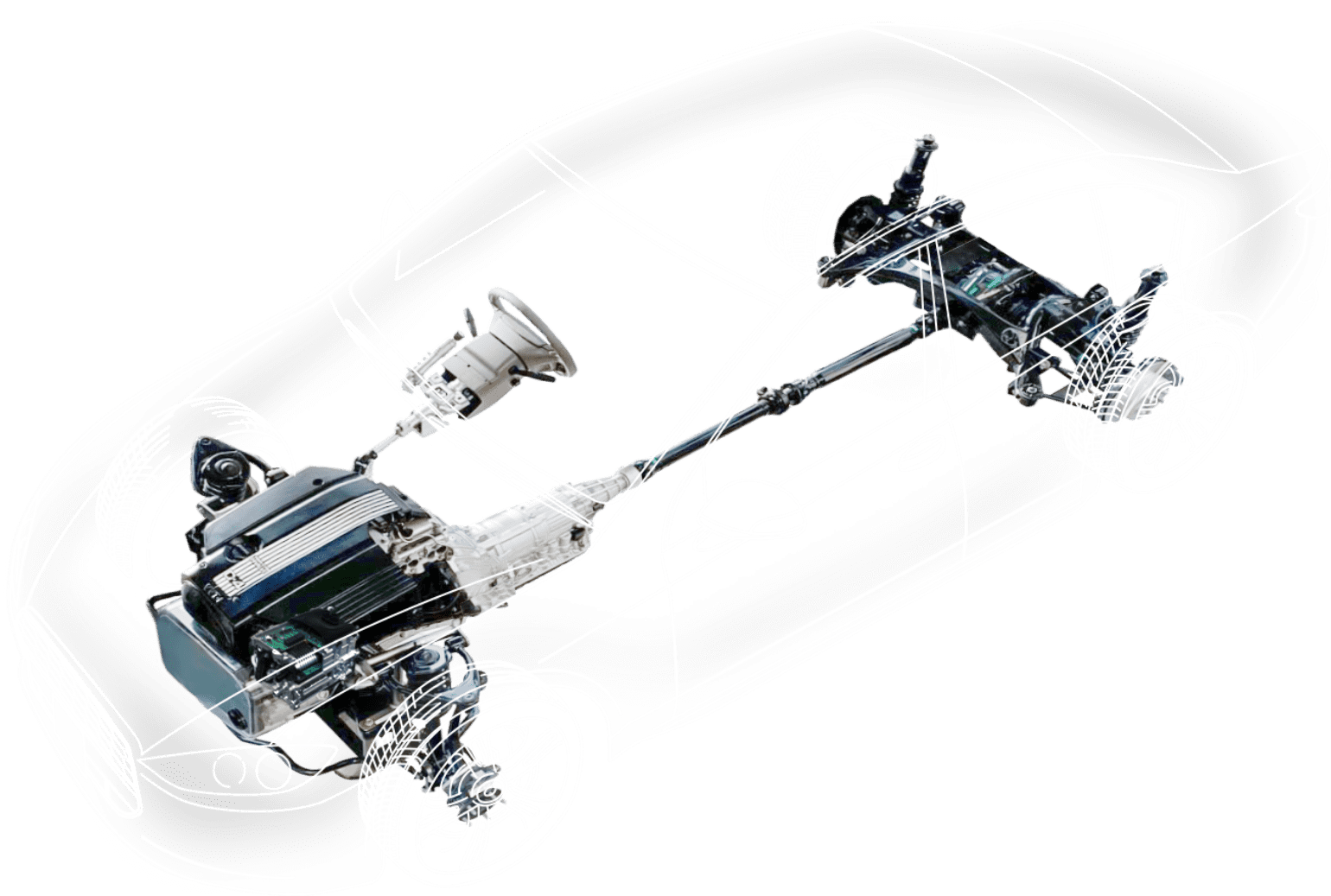

ドライブライン部品

-

シャシー部品

e-Axle部品(BEV)

需要急増が見込まれる電動ユニット部品。

鋼材開発と鍛造工法開発の両面から

お客様ニーズとCNに貢献いたします。

アウトプットシャフト

| 工程 | 冷間鍛造 + 機械加工 |

|---|---|

| 重量 | ~ 3 kg |

| 特長 | 従来は製造ラインを分離することが一般的であった冷間鍛造と機械加工工程の同一製造ライン化によりお客様の仕上げ工程も積極的に取り込み、安価で高付加価値なものづくりを実現いたします。 |

カウンタードリブンギヤ

| 工程 | 熱間鍛造 + 冷間鍛造 |

|---|---|

| 重量 | ~7 kg |

| 特長 | 熱間鍛造品に、部分的に冷間鍛造工法を適用し高精度化。お客様の仕上げ機械加工工程を大きく削減、もしくは廃止し大幅なコスト低減を実現いたします。 |

ディファレンシャルリングギヤ

| 工程 | 熱間ローリングミル |

|---|---|

| 重量 | 2~6 kg |

| 特長 | リング形状の熱間鍛造品を高温のまま拡管する熱間ローリングミル工法は、ディファレンシャルリングギヤの最適工法です。業界トップクラスの高歩留り、省エネ技術により安価で環境に優しい製品を提供いたします。 |

エンジン部品

自動車の主要な原動ユニット部品。長年培った技術により、高品質、コスト低減に貢献いたします。

クランクシャフト

| 工程 | 熱間鍛造 |

|---|---|

| 重量 | 〜 46 kg |

| 特長 | 独自のツイスト/コイニング成形技術により、高精度、高バランスな製品を提供するとともにお客様の多様な製品仕様に対応いたします。 |

L3小型エンジン用クランクシャフト

| 工程 | 熱間鍛造 |

|---|---|

| 重量 | 〜 10 kg |

| 特長 | 小型クランクを2個直結して成形し、後工程で分断する工法を開発し高生産性と省資源化を実現。 低コストかつ高品質な製品を提供いたします。 |

コネクティングロッド、キャップ

| 工程 | 熱間鍛造 |

|---|---|

| 重量 | ~ 2 kg |

| 特長 | 長年培ったニアネットシェイプ技術により、お客様のご要望に応じた高品質な製品を低コストで提供いたします。 また、更なる高機能化のための鋼材開発も提案いたします。 |

トランスミッション部品

高い信頼性で変速と駆動伝達を担う部品。

製品仕様に応じた最適工法の選択と組合せにより、従来にない高機能を実現いたします。

CVTプライマリーシャフト

| 工程 | 熱間鍛造 + 機械加工 + 冷間鍛造 |

|---|---|

| 重量 | ~ 5.5 kg |

| 特長 | 機械加工困難な高精度な内径歯形(スプライン)の冷間成形技術を開発し、加工時間の大幅な短縮とコスト低減を実現いたします。 |

CVTセカンダリーシャフト

| 工程 | 熱間鍛造 + 機械加工 + 冷間鍛造 |

|---|---|

| 重量 | ~ 7 kg |

| 特長 | 長軸を有する熱間鍛造品に、部分的に冷間鍛造工法を適用しパーキングロックギヤの機械加工廃止を実現。 お客様の仕上げ機械加工工程を大きく削減、もしくは廃止し大幅なコスト低減を実現いたします。 |

ドライブピニオン

| 工程 | 温間鍛造 |

|---|---|

| 重量 | ~ 3 kg |

| 特長 | 熱間鍛造よりも低温で成形可能な温間鍛造技術を開発。 深孔はじめ製品全体のニアネットシェイプが可能となり、お客様の仕上げ機械加工工程を大きく削減。 より低温な成形のためCO₂排出量低減にも貢献いたします。 |

カウンタードリブンギヤ、ドライブギヤ

| 工程 | 熱間鍛造 + 冷間鍛造 + 機械加工 |

|---|---|

| 重量 | ~7 kg |

| 特長 | 熱間鍛造品に、部分的に冷間鍛造工法を適用しパーキングロックギヤの機械加工廃止を実現。 お客様の仕上げ機械加工工程を大きく削減、もしくは廃止し大幅なコスト低減を実現いたします。 |

ディファレンシャルリングギヤ

| 工程 | 熱間ローリングミル + 機械加工 |

|---|---|

| 重量 | 2 〜 6 kg |

| 特長 | リング形状の熱間鍛造品を高温のまま拡管する熱間ローリングミル工法は、ディファレンシャルリングギヤの最適工法です。業界トップクラスの高歩留り、省エネ技術により安価で環境に優しい製品を提供いたします。 |

プラネタリリングギヤ・他リング形状品

| 工程 | 熱間鍛造 + 冷間ローリングミル 、熱間ローリングミル |

|---|---|

| 重量 | 1 〜 4 kg |

| 特長 | リング形状の熱間鍛造品を常温で拡管する冷間ローリングミル工法も採用しており、製品仕様によりご提案いたします。 業界トップクラスの高歩留り、省エネ技術により安価で環境に優しい製品を提供いたします。 |

アウトプットシャフト

| 工程 | 熱間鍛造 + 機械加工 + 冷間鍛造 |

|---|---|

| 重量 | ~ 3 kg |

| 特長 | 機械加工困難な高精度な内径歯形(スプライン)の冷間成形技術を開発し、加工時間の大幅な短縮とコスト低減を実現いたします。 |

ドライブライン部品

信頼性が求められる駆動伝達を担う部品。

高度な成形技術と徹底した品質保証体制によりお客様に安全・安心な製品を提供いたします。

ディファレンシャルリングギヤ

| 工程 | 熱間ローリングミル |

|---|---|

| 重量 | 2 〜 7 kg |

| 特長 | リング形状の熱間鍛造品を高温のまま拡管する熱間ローリングミル工法は、ディファレンシャルリングギヤの最適工法です。業界トップクラスの高歩留り、省エネ技術により安価で環境に優しい製品を提供いたします。 |

ドライブピニオン

| 工程 | 温間鍛造、熱間鍛造 |

|---|---|

| 重量 | 1.8〜 5 kg |

| 特長 | 熱間鍛造よりも低温で成形可能な温間鍛造技術を開発。 多段軸はじめ製品全体のニアネットシェイプが可能となり、お客様の仕上げ機械加工工程を大きく削減。 より低温な成形のためCO₂排出量低減にも貢献いたします。 |

アクスルシャフト

| 工程 | 熱間鍛造 + 冷間鍛造 |

|---|---|

| 重量 | 4 〜 12 kg |

| 特長 | 軸端のフランジ部(丸形状、十字形状)は熱間鍛造成形、軸部は熱間鍛造後に冷間成形(押出し工法)し、高歩留りを実現。 軸部の冷間成形後寸法は高精度であるため、お客様での仕上げ加工レスを実現いたします。 |

スリーブヨーク

| 工程 | 熱間鍛造 |

|---|---|

| 重量 | 1〜 3.3 kg |

| 特長 | 異形状部を有する長軸部品にて精度の高い中空化を実現。 大幅なニアネットシェイプが可能となり、お客様での仕上げ加工を大きく低減いたします。 |

フランジヨーク

| 工程 | 熱間鍛造 + 冷間鍛造 |

|---|---|

| 重量 | 0.5〜 1 kg |

| 特長 | 熱間鍛造品に、部分的に冷間鍛造を適用し大幅なネットシェイプを実現。 製品のコンパクト化とともに、お客様の仕上げ機械加工工程を大きく削減いたします。 |

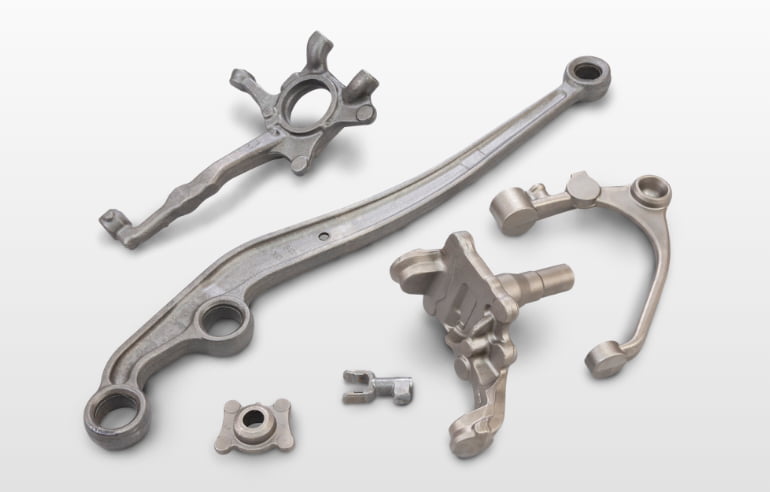

シャシー部品

自動車の操縦安定性や快適性、ブレーキ性能などの安全性に大きく影響する重要部品。

高度な成形技術と徹底した品質保証体制によりお客様に安全・安心な製品を提供いたします。

ステアリングナックル

| 工程 | 熱間鍛造 |

|---|---|

| 重量 | ~ 17 kg |

| 特長 | お客様のご要望に高い成形技術で応えるとともに、徹底した品質保証体制を通じて自動車の安全性、快適性に貢献いたします。 |

リーディングアーム

| 工程 | 熱間鍛造 + 塗装 + 機械加工 + アッセンブル |

|---|---|

| 重量 | 〜 10 kg |

| 特長 | 長年培った成形技術をもとに、お客様のご要望に合った最適な形状を提案いたします。 徹底した品質保証体制を通じて自動車の安全性、快適性に貢献いたします。 |

製品に関する

お問い合わせ

インターネット

以下よりお問い合わせください。

- 本ウェブサイトに記載がある場合でも、状況によっては受注に応じられないことがございますので、ご了承くださいませ。

最新情報についてはお気軽にお問い合わせください。

なお、記載された情報は、予告なしに変更される場合がございます。