Product

鍛造工場で作られているもの

鍛造とは、金属をハンマーやプレスで叩いて圧力を加えて変形させ、目的の形状に成形する加工法です。

金属は叩いて圧力を加えられることで内部組織が緻密に鍛えられ強度が上がります。

特に強度を必要とする金属製品には鍛造品が使用されています。

当鍛造工場では主に自動車用の鍛造品を生産しています。

自動車部品の中でも特に強度が必要とされるエンジン、駆動系の部品や

命を預かる安全性が強く求められるシャシー部品に多く使用されています。

鍛造品

鍛造品

鍛造品で何がつくられる?

自動車

自動車 トラック

トラック

鍛造事業のポイント

- 鍛造工場における

カーボンニュートラルに向けた

主な取り組み

- 鍛造品には内部品質の安定、強度向上、切削性向上などを目的とした

加熱を伴う熱処理工程が必要です。

当社では熱処理炉の鍛造ラインとの直結化により、

鍛造熱を利用した再昇温なしでの恒温焼ならしプロセスの推進で

省エネ化に寄与しています。

-

- Carbon

neutral - カーボンニュートラルへの

取り組み

-

- ローリングミル成形、

歯形成形技術について

- ローリングミル成形はリング形状の製品に最適な加工法です。

小さな穴を拡げる工法で、

高歩留りによる省資源、省エネルギーなどの大きな効果があります。

また、スプライン等歯形を持つ部品においては、

熱間鍛造と冷間鍛造の複合成形技術により高精度な歯形成形が可能です。

切削加工の簡素化や廃止など切削コストの低減を図ることができます。

-

ローリングミル成形

ローリングミル成形 歯形成形品

歯形成形品

- 生産量 国内第1位

- 当社鍛造工場は多くのユーザー様のご信頼をいただき、

年間約30万トン(品番点数約1,400点、年間生産個数:約1億3,000万個/年)の生産をしています。

-

鍛造品例

鍛造品例 第4鍛造工場

第4鍛造工場

Flow

生産の流れ

<リングギヤ>

-

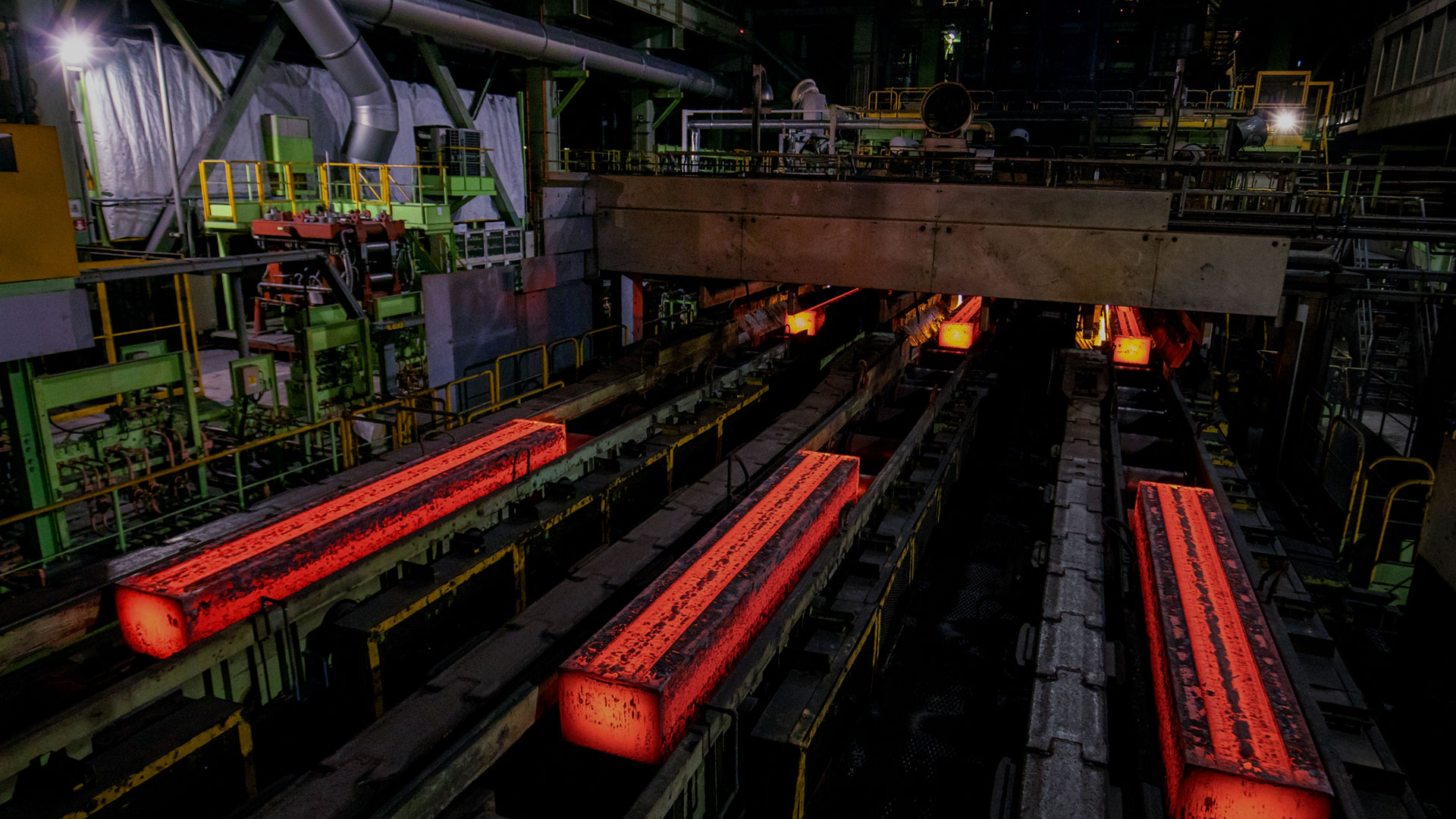

- 1. 熱間鍛造

- ローリングミル工程で内径を拡げる前段階の鍛造品を造る工程です。鍛造の最終工程で、小さな穴をあけます。熱間鍛造の鍛造温度は約1,200℃です。

-

- ポイント

-

- 金属は色で温度が分かります。1,200℃付近では明るい黄色に見えます。

- 使用している鍛造機の最大成形荷重は約2,000トンです。

1トンの軽自動車が2,000台積み重なった重さと同等です。

-

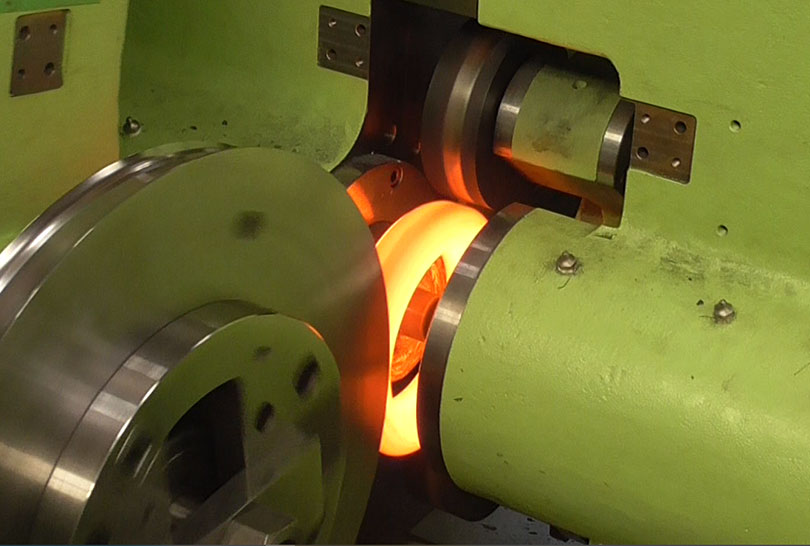

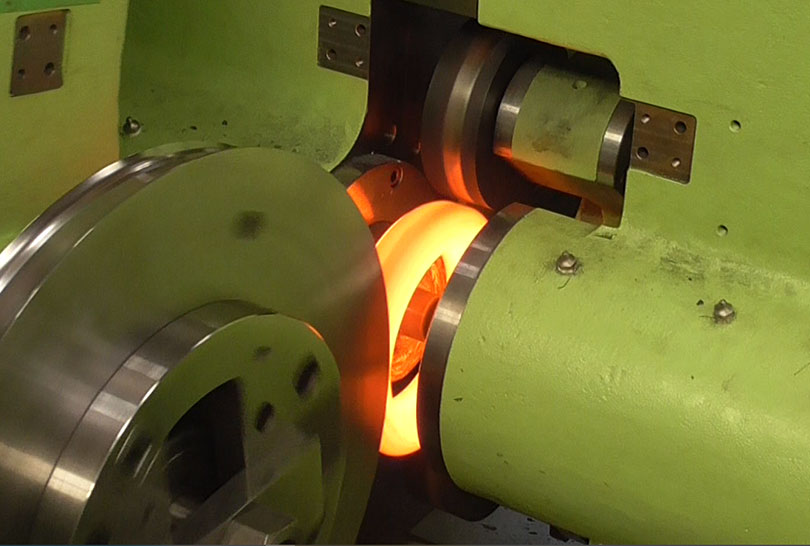

- 2. 熱間ローリングミル

- 熱間鍛造で造った小さな穴の内側、外側をロールで挟み、回転させながら中心の穴を拡げていきます。

現在7ラインで年間1,300万個生産しています。

-

- ポイント

-

- 鍛造ではバリとして打ち抜かれる余分な部分が発生します。リングギヤの内径は平均約Φ130mmで、穴部分はバリ重量に換算すると1050g相当になります。

当社の熱間ローリングミル成形では、内径Φ40mmの小さな穴を開け、それを拡げる工法のため、バリの重量は150gです。

バリ重量は900g削減でき、年間約1万2,000トンの材料やエネルギーを節約しています。

-

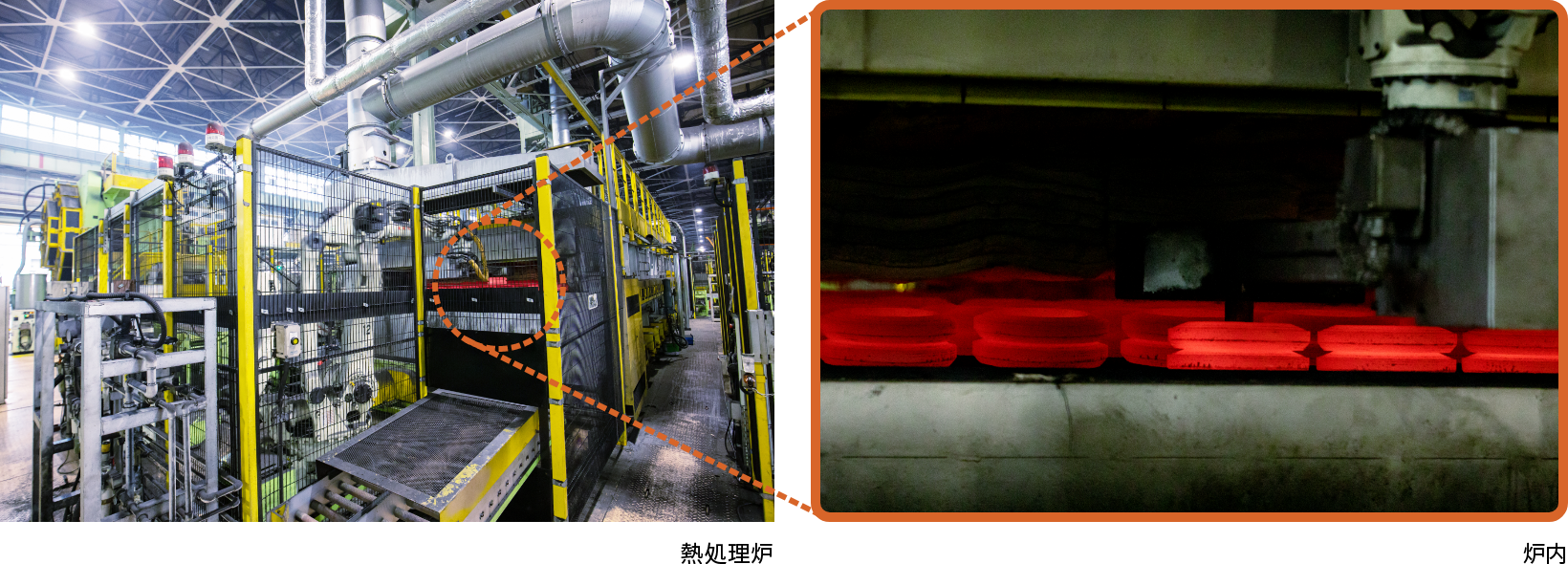

- 3. 熱処理

- 内部品質の安定、強度向上、切削性向上を目的に行う工程です。

鍛造機と熱処理炉を直結させ、再昇温することなく熱処理を行います。

-

- ポイント

-

- 再昇温して熱処理を行う場合、1個あたり4Lの水を沸騰させるエネルギーが必要になります。

直結化した熱処理炉7ラインで、年間に25mプール約100杯分の水を沸騰させられるエネルギーを節約できます。

-

- 4. 機械加工

- 機械加工工程では切削工具を使い、金属などの材料を切断したり削ったりすることで目的の形状にしていきます。

従来はお客様で実施していた機械加工までを当社で行い、より完成部品に近い高付加価値な製品を提供しています。

-

- ポイント

-

- 高い寸法精度を必要とする箇所には不可欠な加工工程です。

当製品のボルト締結用穴の寸法精度は±数10μmです。

※1μm(マイクロメートル)=0.001mm

Movie

映像で見る

鍛造品

鍛造品 自動車

自動車 トラック

トラック ローリングミル成形

ローリングミル成形 歯形成形品

歯形成形品 鍛造品例

鍛造品例 第4鍛造工場

第4鍛造工場